RODILLO DE RECTIFICACIÓN DE ALTA PRESIÓN DE UN SOLO ACCIONAMIENTO

Ámbito de aplicación

El rodillo de molienda de alta presión de un solo accionamiento está especialmente diseñado para moler previamente los clinkers de cemento, la escoria mineral, los clinkers de acero, etc., en pequeños gránulos, para ultratriturar los minerales metálicos (minerales de hierro, minerales de manganeso, minerales de cobre). , minerales de plomo-zinc, minerales de vanadio y otros) y moler los minerales no metálicos (las gangas de carbón,

feldespato, nefelina, dolomita, piedra caliza, cuarzo, etc.) en polvo.

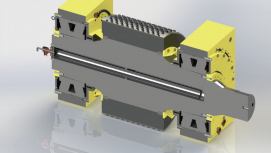

Estructura y principio de funcionamiento

◆Diagrama de principio de funcionamiento

El rodillo rectificador de alta presión singledrive adopta

El principio de molienda de la extrusión de agregados materiales.

Uno es un rollo estacionario y el otro es un rollo móvil.

Los dos rodillos giran en sentido opuesto a la misma velocidad.

Los materiales entran por la abertura de alimentación superior,

y se muelen debido a la extrusión por alta presión en el espacio de los dos rodillos y se descargan desde la parte inferior.

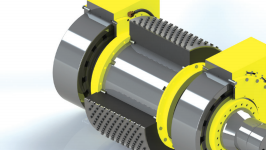

◆Parte de accionamiento

Solo se necesita un motor,

la potencia se transmite desde el rodillo estacionario al rodillo móvil a través del sistema de engranajes,

de modo que los dos rodillos estén completamente sincronizados sin fricción por deslizamiento.

Todo el trabajo se utiliza para la extrusión de materiales,

y la tasa de utilización del consumo de energía es alta, lo que ahorra un 45 % de electricidad en comparación con el rodillo de molienda de alta presión convencional.

◆Sistema de aplicación de presión

El sistema de aplicación de presión mecánica de resorte combinado hace que el rodillo móvil evite con flexibilidad.

Cuando entra materia extraña de hierro,

el sistema de aplicación de presión de resorte retrocede directamente y reacciona a tiempo, asegurando que la tasa de operación sea tan alta como 95%;

Mientras que el tradicional rodillo de molienda de alta presión lo evita, el aceite hidráulico debe descargarse a través de la tubería para aliviar la presión.

La acción se retrasa, lo que puede causar daños a la superficie del rodillo o mal funcionamiento del sistema hidráulico.

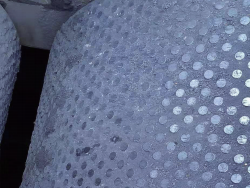

◆Superficie del rodillo

La superficie del rodillo está soldada con material de soldadura de aleación resistente al desgaste y la dureza puede alcanzar HRC58-65; la presión se ajusta automáticamente con el material,

que no sólo logra el propósito de esmerilar, sino que también protege la superficie del rodillo;

el rodillo móvil y el rodillo estacionario funcionan sincrónicamente sin fricción por deslizamiento.

Por lo tanto, la vida útil de la superficie del rodillo es mucho mayor que la del rodillo abrasivo de alta presión convencional.

Principales características técnicas

◆ Alta eficiencia laboral. En comparación con el equipo de trituración tradicional, la capacidad de procesamiento aumenta entre un 40 y un 50%.

La capacidad de procesamiento de la PGM1040 puede alcanzar alrededor de 50 - 100 t/h, con sólo 90 kW de potencia.

◆ Bajo consumo de energía. Según la forma de conducción de un solo rollo, solo necesita un motor para funcionar.

El consumo de energía es muy bajo. En comparación con el tradicional HPGR de doble accionamiento, puede reducir el consumo de energía entre un 20 y un 30 %.

◆ Buena calidad resistente al desgaste. Con un solo motor accionado, el rendimiento de sincronización de los dos rodillos es muy bueno.

Con superficies de soldadura resistentes al desgaste, los rollos son de buena calidad resistente al desgaste y se pueden mantener fácilmente.

◆ Alto índice de operación: ≥ 95%. Con diseño científico, el equipo puede ser presurizado por el grupo de resorte de alta presión.

La presión de trabajo se puede ajustar automáticamente según la compresión del grupo de resortes. No hay ningún punto de mal funcionamiento.

◆ Alta automatización y fácil ajuste. Sin el sistema hidráulico, la tasa de mal funcionamiento es baja

◆ La superficie del rodillo está soldada con material de soldadura de aleación resistente al desgaste, con alta dureza y buena resistencia al desgaste;

La presión sobre el resorte proviene de la fuerza de reacción del material y la presión siempre está equilibrada.

que no solo logra el propósito de aplastar,

pero también protege la superficie del rollo; el rodillo móvil y el rodillo estacionario están engranados y accionados por el sistema de engranajes,

y la velocidad está completamente sincronizada, evitando así la fricción por deslizamiento entre el material y la superficie del rollo.

Por lo tanto, la vida útil es mucho mayor que la del HPGR de doble accionamiento.

◆ Estructura compacta y espacio reducido.

Parámetros técnicos

| Modelo | Diámetro del rollomm | Rolloancho mm | Tamaño de alimentación máx.(Cemento, escoria de acero, escoria de mineral) mm | Alimentación óptimatamaño(metálicominerales,no metálicominerales) mm | mmTamaño de salida(cemento)milímetros | Capacidad de procesamientoT/h | motorkilovatios de potencia | Dimensiones del contorno(L×An×Al)mm |

| PGM0850 | φ800 | 500 | 50 | 30 | Clasificando,<4 | 30~40 | 37 | 2760×2465×1362 |

| PGM1040 | φ1000 | 400 | 50 | 30 | Clasificando,<4 | 50~80 | 90 | 4685×4300×2020 |

| PGM1060 | φ1000 | 600 | 50 | 30 | Clasificando,<4 | 70~110 | 110 | 4685×4300×2020 |

| PGM1065 | φ1000 | 650 | 50 | 30 | lasificando,<4 | 100~160 | 200 | 5560×4500×2200 |

| PGM1250 | φ1200 | 500 | 50 | 30 | Clasificando,<4 | 120~180 | 250 | 6485×4700×2485 |

| PGM1465 | φ1400 | 650 | 50 | 30 | Clasificando,<4 | 240~320 | 630 | 9200×6320×3600 |

| PGM1610 | φ1600 | 1000 | 50 | 30 | Clasificando,<4 | 500~650 | 1250 | 10800×8100×4400 |

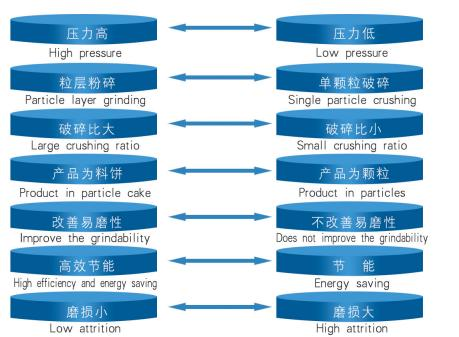

COMPARACIÓN ENTRE HPGR DE UN SOLO ACCIONAMIENTO Y HPGR CONVENCIONAL

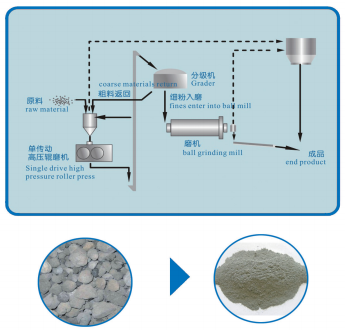

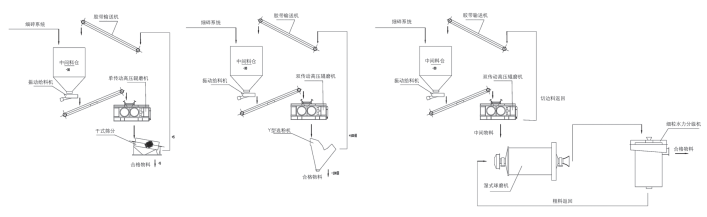

DIAGRAMA DE FLUJO DEL PROCESO DE PREMOLIENDA DE HPGR DE UN SOLO ACCIONAMIENTO

Molienda previa de cemento, escoria de mineral y escoria de acero “Más trituración y menos molienda, reemplace la molienda con trituración”, es decir, la premolienda, se ha convertido en la tecnología principal para el proceso de producción de molinos de tubos para aumentar la producción y reducir el consumo de energía. . Como el equipo de premolienda más avanzado y que ahorra energía, el HPGR de un solo accionamiento puede triturar los materiales a -4 mm o -0,5 mm, de los cuales 0,08 mm representan más del 30%. La capacidad del molino de bolas utilizado se puede aumentar entre un 50 y un 100 % y el consumo de energía de molienda del sistema se puede reducir entre un 15 y un 30 %.

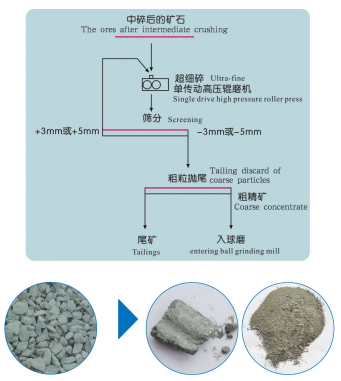

DIAGRAMA DE FLUJO DEL PROCESO DE TRITURACIÓN ULTRAFINA DE MINERAL METÁLICO CON HPGR DE UN SOLO ACCIONAMIENTO

Trituración ultrafina de minerales metálicos

Cuando los minerales pasan a través del espacio entre los dos rodillos, se trituran en partículas finas de -5 mm o -3 mm y una gran cantidad de polvo mediante la fuerza de alta presión. Debido a la débil fuerza de unión de la interfaz entre el mineral útil y la ganga, se generan fácilmente fracturas por fatiga o microfisuras y tensiones internas. Parte de la interfaz quedará completamente disociada.

Debido al alto contenido de polvo fino descargado del HPGR y al hecho de que los minerales se trituran a lo largo de la superficie de disociación, en comparación con la trituración convencional, la proporción de intercrecimiento en los productos triturados se reduce y el efecto de descarte de relaves. El efecto es bueno.

Tanto el grado de concentrado grueso como el rendimiento de descarte de residuos mejoran enormemente.

DIAGRAMA DE FLUJO DEL PROCESO DE APLICACIÓN PARA MINERAL NO METÁLICO CON HPGR DE UN SOLO ACCIONAMIENTO

Molienda de minerales no metálicos

En comparación con los equipos de molienda tradicionales, la HPGR de un solo accionamiento tiene las ventajas de una gran capacidad de máquina única, un bajo consumo de energía, menos desgaste y menos contaminación por hierro; La finura del producto se puede controlar desde 20 mallas hasta 120 mallas, lo que puede reemplazar el molino de bolas y crear un nuevo proceso de molienda.

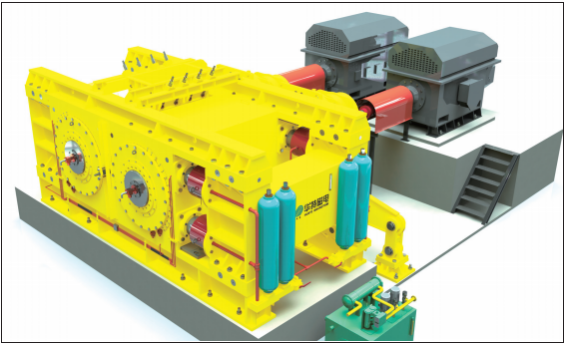

RODILLO DE RECTIFICACIÓN DE ALTA PRESIÓN SERIE HPGM

Principio de funcionamiento

El rodillo de molienda de alta presión de la serie HPGM es un nuevo tipo de equipo de molienda que ahorra energía y está diseñado según el principio de pulverización de capas de material a alta presión. Consta de dos rodillos exprimidores que giran sincrónicamente a baja velocidad. Uno es un rodillo estacionario y el otro es un rodillo móvil, ambos impulsados por un motor de alta potencia. Los materiales se alimentan uniformemente desde arriba de los dos rodillos y el rodillo exprimido los transporta continuamente hacia el espacio entre rodillos. Después de ser sometida a una alta presión de 50-300 MPa, la torta de material denso se descarga de la máquina. En la torta de material descargado, además de una cierta proporción de productos calificados, la estructura interna de las partículas de productos no calificados se llena con una gran cantidad de microgrietas debido a la extrusión a alta presión, de modo que la capacidad de molienda del material es mayor. mejorado mucho. Para los materiales después de la extrusión, después de romper, clasificar y cribar, los materiales finos de menos de 0,8 mm pueden alcanzar aproximadamente el 30% y los materiales de menos de 5 mm pueden alcanzar más del 80%. Por lo tanto, en el proceso de molienda posterior, el consumo de energía de molienda se puede reducir en gran medida, de modo que la capacidad de producción del equipo de molienda se pueda ejercer por completo; generalmente, la capacidad del sistema de molino de bolas se puede aumentar entre un 20% y un 50%. %, y el consumo total de energía se puede reducir entre un 30% y un 50% o más.

Campos de aplicación

Hay muchos tipos de recursos de minerales metálicos en China, pero las calidades de la mayoría de las variedades minerales son pobres, variadas y finas. Para resolver los problemas pendientes en los aspectos económicos, técnicos y de protección ambiental del desarrollo minero, las empresas mineras metálicas nacionales introducen, digieren y absorben activamente equipos de producción minera extranjeros nuevos y eficientes. En este contexto de mercado, el HPGR es un equipo de molienda de alta eficiencia que se investigó y demostró por primera vez y comienza a usarse en empresas nacionales de minería de metales. También es el equipo de producción minera más preocupado por la industria minera nacional. Se puede decir que la HPGR se utiliza ampliamente en las minas de metales nacionales. El HPGR se ha utilizado ampliamente en el país y en el extranjero en la molienda en la industria del cemento, la granulación en la industria química y la molienda fina de pellets para aumentar el área de superficie específica. Se utiliza para la trituración de minerales metálicos para lograr diferentes propósitos, como simplificar el proceso de trituración, más trituración y menos molienda, mejorar la productividad del sistema, mejorar el efecto de molienda o los indicadores de separación.

Ámbito de aplicación práctica

1. Molienda media, fina y ultrafina de materiales a granel.

2. En la industria de procesamiento de minerales, se puede colocar antes del molino de bolas, como equipo de premolienda, o formar un sistema de molienda combinado con un molino de bolas.

3. En la industria de pellets oxidados, puede reemplazar el molino húmedo comúnmente utilizado.

4.En materiales de construcción, materiales refractarios y otras industrias, se han aplicado con éxito en clinker de cemento, piedra caliza, bauxita y otras moliendas.

Ventajas del producto

1. El diseño de presión constante garantiza una presión suave entre los rodillos y garantiza un efecto de trituración.

2. Corrección automática de la desviación, puede ajustar rápidamente la distancia entre rodillos para garantizar la suavidad del equipo.

3. El sistema de separación de bordes reduce el efecto de los efectos de los bordes sobre el efecto de aplastamiento.

4. Con pernos de carburo cementado, larga vida útil, fácil mantenimiento y reemplazables.

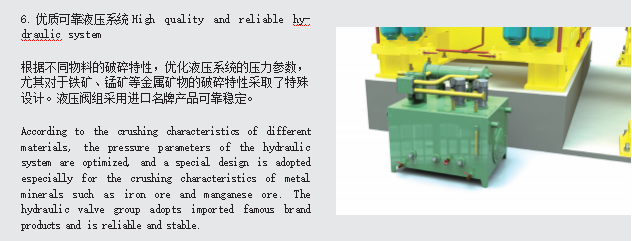

5. El banco de válvulas adopta componentes importados y el sistema hidráulico tiene un diseño razonable y buena confiabilidad.

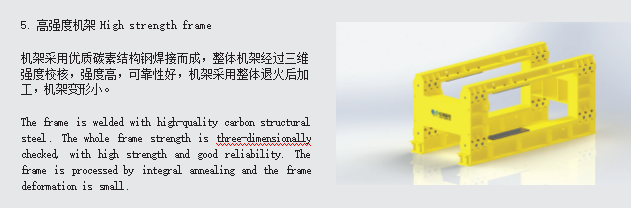

Estructura de HPGR

| Modelo | Diámetro del rollomm | Ancho del rollo mm | Rendimientocapacidad | Tamaño de alimentación | Peso de la máquinat | Potencia instalada |

| HPGM0630 | 600 | 300 | 25-40 | 10-30 | 6 | 74 |

| HPGM0850 | 800 | 500 | 50-110 | 20-35 | 25 | 150-220 |

| HPGM1050 | 1000 | 500 | 90-200 | 20-35 | 52 | 260-400 |

| HPGM1250 | 1200 | 500 | 170-300 | 20-35 | 75 | 500-640 |

| HPGM1260 | 1200 | 600 | 200-400 | 20-35 | 78 | 600-800 |

| HPGM1450 | 1400 | 500 | 200-400 | 30-40 | 168 | 600-800 |

| HPGM1480 | 1400 | 800 | 270-630 | 30-40 | 172 | 800-1260 |

| HPGM16100 | 1600 | 1000 | 470-1000 | 30-50 | 220 | 1400-2000 |

| HPGM16120 | 1600 | 1200 | 570-1120 | 30-50 | 230 | 1600-2240 |

| HPGM16140 | 1600 | 1400 | 700-1250 | 30-50 | 240 | 2000-2500 |

| HPGM18100 | 1800 | 1000 | 540-1120 | 30-60 | 225 | 1600-2240 |

| HPGM18160 | 1800 | 1600 | 840-1600 | 30-60 | 320 | 2500-3200 |

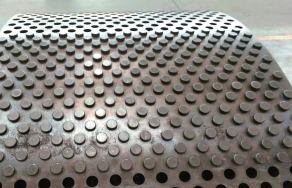

Nuevo tipo de tecnología de superficie de rodillos de pernos

Adopta pernos de aleación dura de alta calidad con alta dureza y buena resistencia al desgaste.

La disposición de los montantes se diseña mediante simulación por ordenador,

y la disposición es razonable, lo que puede formar una capa de material uniforme entre los montantes, protegiendo eficazmente los montantes y las superficies del rollo,

y mejorar la vida útil del rodillo exprimidor. Los montantes se instalan con adhesivos especiales importados para facilitar su reemplazo.

Tecnología de separación del casquillo rodante y del eje principal

El cuerpo principal del rodillo exprimidor está hecho de acero forjado de alta calidad y el casquillo del rodillo está forjado con acero aleado de alta calidad. El eje principal y los rodillos están hechos de diferentes materiales, lo que mejora la tenacidad del eje principal y la rigidez del casquillo del rodillo. La vida útil del casquillo del eje mejora considerablemente. Es conveniente sustituir el casquillo del rodillo.

Tecnología de montaje y desmontaje rápido de rodamientos. Se adoptan rodamientos de orificio cónico de alta calidad y se preforma un tanque de aceite de alta presión. El rodamiento se puede desmontar fácilmente mediante una bomba de aceite de alta presión, lo que reduce en gran medida la dificultad de reemplazar el rodamiento y mejora la eficiencia del mantenimiento.

Múltiples tecnologías de sellado combinadas

El sello del rodamiento adopta una variedad de sellos tipo J, tipo V y de laberinto, y la tecnología de sellado combinada garantiza efectivamente el efecto de sellado del rodamiento.

flujo de beneficio de mineral de hierro

Superficie del rollo resistente al desgaste de alta calidad con pernos

Después de extruir los materiales,

Se forma una capa de material densa sobre la superficie del rodillo para protegerla.

Materia prima

Pastel de materiales