La mica es uno de los principales minerales formadores de rocas, y el cristal tiene una estructura en capas en su interior, por lo que presenta un cristal en escamas hexagonales. Mica es un término general para el grupo de minerales de la mica, que incluye principalmente biotita, flogopita, moscovita, lepidolita, sericita y lepidolita.

Propiedades del mineral y estructura mineral

La mica es un mineral de aluminosilicato y se divide en tres subgrupos: moscovita, biotita y lepidolita. La moscovita incluye moscovita y, con menor frecuencia, mica sódica; la biotita incluye flogopita, biotita y biotita de manganeso; la lepidolita es una fina escama de varias micas ricas en óxido de litio; La sericita es un mineral arcilloso con ciertas características de la moscovita natural de grano fino. En la industria, especialmente en la industria eléctrica, se utilizan habitualmente moscovita y flogopita. Los componentes principales de la mica son silicio, aluminio, potasio, magnesio, litio, agua cristalina y una pequeña cantidad de hierro, manganeso, titanio, cromo, sodio, calcio, etc. La mica tiene una escisión perfecta y se puede pelar. Entre ellos, la biotita y la flogopita tienen propiedades magnéticas débiles, y otras láminas de mica también pueden tener impurezas como hierro y manganeso y tener ciertas propiedades magnéticas débiles. La dureza de Mohs es de 2~3, la densidad es de 2,7~2,9 g/cm3, los minerales asociados comunes son pirita, turmalina, berilo, feldespato, cuarzo, espinela, diópsido, tremolita, etc., entre los que se encuentran el mineral de hierro amarillo, turmalina, espinela y diópsido. , etc. tienen propiedades magnéticas débiles.

Áreas de aplicación e indicadores técnicos.

La moscovita tiene buenas propiedades físicas y químicas, como alta rigidez dieléctrica, alta resistencia, baja pérdida dieléctrica, resistencia al arco, resistencia a la corona, textura dura, alta resistencia mecánica, resistencia a altas temperaturas, resistencia a ácidos y álcalis, por lo que se usa ampliamente en la industria. Tiene una amplia gama de usos; las principales propiedades de la mica flogopita son ligeramente inferiores a las de la mica moscovita, pero tiene una alta resistencia al calor y es un buen material aislante resistente al calor; La mica fragmentada se refiere al término general para la mica fina que se extrae y los restos producidos durante el procesamiento y la formación de tabletas. ; La lepidolita, también conocida como fosfómica, es una materia prima mineral para la extracción de litio, y la sericita se usa ampliamente en caucho, plásticos, metalurgia, cosméticos, etc.

Tecnología de procesamiento

Beneficio y purificación

Los métodos de beneficio y purificación de la mica varían según su naturaleza y tipo. La mica en escamas generalmente adopta clasificación manual, beneficio por fricción, beneficio por forma, etc.; la mica triturada adopta separación y flotación por viento, la biotita y la flogopita pueden adoptar una fuerte separación magnética, la moscovita, la lepidolita y la sericita contienen propiedades magnéticas débiles. Las impurezas también se pueden eliminar mediante una fuerte separación magnética.

01 Selección de selección (apuntando)

En el frente de extracción o en la pila de mineral en el tajo, se selecciona la mica que se ha separado del monómero y, generalmente, es adecuada para mica en escamas grandes.

02 Beneficio por fricción

Según la diferencia entre el coeficiente de fricción por deslizamiento del cristal de mica en escamas y el coeficiente de fricción por rodadura de la ganga redonda, el cristal de mica y la ganga se separan. Uno de los equipos utilizados es un clasificador de placas inclinadas.

03 Beneficio de forma

Según las diferentes formas de los cristales de mica y la ganga, la capacidad de pasar a través del hueco del tamiz o del orificio del tamiz durante el tamizado es diferente, de modo que la mica y la ganga se separan.

04 Selección de viento

Después de triturar la arena y la grava, la mica se presenta básicamente en forma de escamas, mientras que los minerales de ganga se encuentran en forma de partículas masivas. Después de la clasificación de niveles múltiples, se utiliza equipo especial para separar el viento de acuerdo con la diferencia en la velocidad de suspensión en el flujo de aire.

05 Flotación

En la actualidad existen dos procesos de flotación: uno es la flotación de mica con recolectores de aminas en medio ácido; el otro es la flotación con colectores aniónicos en un medio alcalino, que debe deslamarse antes de la selección y debe seleccionarse muchas veces.

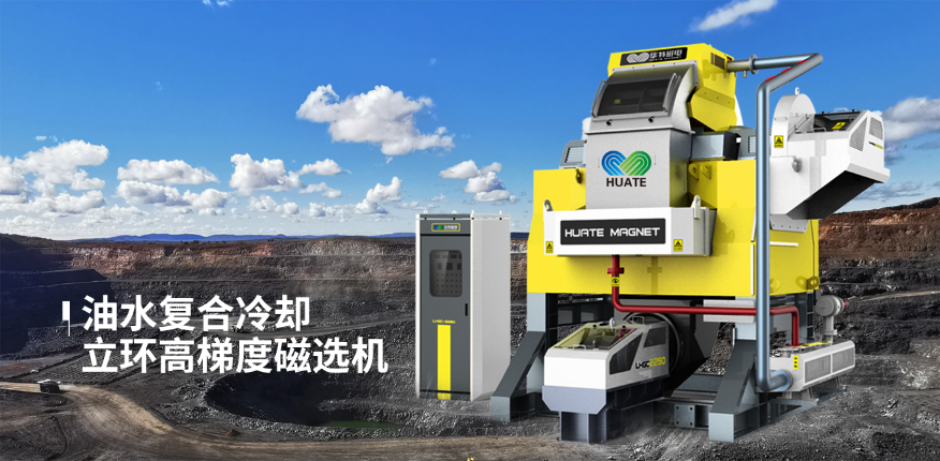

06 Separación magnética

La biotita y la flogopita tienen propiedades magnéticas débiles y pueden seleccionarse mediante un método magnético fuerte; Las impurezas de óxido de hierro y silicato de hierro suelen estar asociadas con moscovita, sericita y lepidolita, que también pueden eliminarse mediante una fuerte separación magnética. El equipo de separación magnética incluye principalmente rodillos magnéticos fuertes secos y húmedos, separadores magnéticos de placas y separadores magnéticos de alto gradiente de anillo vertical.

Despegar

Pelar mica cruda en láminas de mica de diversas especificaciones se llama pelado de mica. En la actualidad existen tres métodos de pelado, que son manual, mecánico y físico y químico, que se utilizan para procesamiento como láminas gruesas, láminas delgadas y mica en tubo.

Molienda fina y ultrafina

Hay dos tipos de producción de molienda fina y molienda ultrafina de mica, método seco y método húmedo. Además de los equipos de trituración y molienda, el método seco también debe estar equipado con equipos como cribado y clasificación de aire. La producción húmeda utiliza varios equipos de molienda húmeda, y la tecnología de molienda húmeda es la principal tendencia de desarrollo en la producción de polvo fino de mica.

Modificación de superficie

La modificación de la superficie del polvo de mica se puede dividir en dos procesos: modificación de la superficie orgánica y modificación del recubrimiento de la superficie inorgánica. El producto de mica modificada puede mejorar la resistencia mecánica del material, reducir la tasa de contracción del moldeo, obtener un buen efecto visual óptico y mejorar el valor de la aplicación, etc.

Hora de publicación: 07-mar-2022