La escoria de acero, como escoria residual final producida por la fundición de acero, contiene altos elementos de hierro. Debido a su alta densidad y alta densidad aparente, no puede popularizarse ni utilizarse en la industria de la construcción. Los preciosos recursos de hierro no se han recuperado bien, lo que ha provocado una cierta cantidad de desperdicio. La escoria de acero debe reciclarse y reutilizarse mediante un determinado proceso de separación magnética y cumplir con los requisitos del grado de hierro en polvo requerido por el material que contiene hierro para la fundición en altos hornos, de modo que la escoria de acero pueda reciclarse. Se puede utilizar mejor en la construcción.

En la actualidad, un determinado proceso de separación magnética es un método más factible y es imperativo seleccionar el equipo adecuado para lograr la separación del hierro y una recuperación eficiente. La escoria de acero se muele para realizar su disociación, y luego a través de la separación magnética seca al aire del mineral en polvo, se recibe respectivamente el mineral de alimentación, el concentrado y los relaves, y se analiza y analiza la ley total del hierro para obtener el mejor proceso y equipo. parámetros. Proporcionar soporte técnico adecuado para la producción real.

Propiedades de la escoria de acero

La escoria de acero es la escoria residual producida por el uso de cal con alto contenido de magnesio, cal activa y otros materiales auxiliares para la descontaminación y el soplado de oxígeno en el proceso de fabricación de acero, por lo que contiene óxido de hierro relativamente alto, generalmente entre 20% y 40%, y contenido de FeO. es más que Fe2O3, el primero es generalmente del 15% al 25%, mientras que el segundo es del 5% al 15%, los cuales muestran un magnetismo débil.

Equipo de prueba

El equipo de prueba adopta el separador magnético seco al aire de mineral en polvo FX0665 de Huate Company, que se utiliza principalmente para la preselección de magnetita antes de la molienda o la producción de concentrado calificado a partir de magnetita en polvo.

Separador magnético de secado al aire de mineral en polvo

Principio de funcionamiento

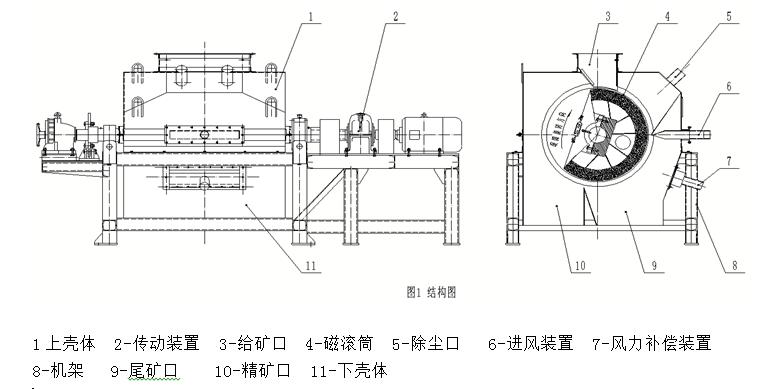

carcasa superior 2.transmisión 3.Agujero de alimentación 4.Rodillo magnético 5.salida de polvo 6.Dispositivo de entrada de aire 7.dispositivo de compensación de viento 8.marco 9.Abertura de relaves 10.Abertura de concentrado

caparazón inferior

El principio de funcionamiento del separador magnético de secado al aire para mineral en polvo se muestra en la figura. Los minerales se alimentan a la superficie del tambor magnético a través del puerto de alimentación de mineral 3, y los minerales magnéticos se adsorben en la superficie del tambor magnético 4 bajo la acción de la fuerza magnética y giran con el tambor magnético 4. Durante esto En el proceso, los minerales en la superficie del tambor magnético 4 se someten a la acción combinada de la pulsación magnética de los polos magnéticos multipolares y de ángulo envolvente grande, el dispositivo de agitación magnético, el dispositivo de entrada de aire 6 y el puerto de eliminación de polvo. 5, para que las impurezas de los minerales y los organismos unidos pobres se eliminen eficazmente. De este modo, se mejora la calidad del concentrado. Después de que los minerales seleccionados se hacen girar al área no magnética con el tambor magnético 4, se enriquecen en el puerto de concentrado 9 bajo la acción de la gravedad, la fuerza centrífuga y el dispositivo de descarga para convertirse en concentrado. Los minerales no magnéticos o cuerpos conjuntos magros son excluidos de la boca de relaves 8 bajo la acción de la gravedad y la fuerza centrífuga, y se convierten en relaves o mineral mediano.

Innovación y tecnología clave del separador magnético de secado al aire de mineral en polvo

1.El alimentador vibratorio se utiliza para la alimentación y los parámetros del alimentador se pueden ajustar para lograr una alimentación uniforme;

2.El sistema magnético adopta un diseño multipolar, de gran ángulo de envoltura (hasta 200-260 grados), de alta intensidad de campo (3000-6000Gs) y la estructura del sistema magnético se puede cambiar de acuerdo con las propiedades minerales para lograr indicadores de beneficio razonables. ;

3.La velocidad lineal del cilindro se ajusta entre 1 y 20 m/s, y se puede seleccionar la velocidad lineal adecuada según la naturaleza del mineral; el cilindro está hecho de material no metálico y está equipado con un dispositivo de agitación magnético para mejorar el grado del concentrado;

4. Tiene una estructura específica de cuchilla de aire, un dispositivo de compensación del viento y un dispositivo de eliminación de polvo (se pueden seleccionar los parámetros apropiados según la naturaleza y los requisitos de índice del mineral); la superficie del cilindro está provista de un dispositivo de descarga, que puede realizar la descarga limpia del concentrado;

El separador magnético de secado al aire para mineral en polvo FX se compone principalmente de un dispositivo de transmisión, un tambor de separación magnética, un dispositivo de soplado, un dispositivo de eliminación de polvo de tiro inducido, un dispositivo de recolección de sedimentos, etc. La intensidad del campo magnético del tambor de separación magnética es de 3500Gs. . , fuerza magnética, fuerza centrífuga giratoria, etc., pueden lograr una preselección seca de magnetita de tamaño de partícula de 0-5 mm o mejorar en gran medida el grado de magnetita en polvo fino. Los principales efectos son los siguientes:

R. El grado seleccionado de magnetita de 0-5 mm se puede aumentar desde aproximadamente un 10% hasta más del 40%. Se puede utilizar como descarte previo antes de la molienda, lo que puede mejorar en gran medida la calidad de entrada y mejorar la eficiencia del molino.

B. El grado seleccionado de magnetita de grano fino de -74um y -45um se puede aumentar de aproximadamente un 10% a más del 60%, y el concentrado calificado se puede obtener directamente mediante selección en seco.

Método de prueba y análisis.

①Análisis de elementos comunes y detección de materiales metálicos.

②Preparación y purificación de minerales no metálicos como inglés, piedra larga, fluorita, fluorita, caolinita, bauxita, cera de hojas, baririta, etc.

③El beneficio de metales negros como hierro, titanio, manganeso, cromo y vanadio.

④ Beneficio mineral de minerales magnéticos débiles como el mineral de tungsteno negro, el mineral de tantalio y niobio, la granada, el gas eléctrico y la nube negra.

⑤ Utilización integral de recursos secundarios, como diversos relaves y escorias de fundición.

⑥ Hay beneficio combinado de metales ferrosos mediante mineral-magnético, pesado y por flotación.

⑦Clasificación por detección inteligente de minerales metálicos y no metálicos.

⑧ Prueba de selección continua semiindustrializada.

⑨ Procesamiento de polvo ultrafino, como trituración de materiales, molienda de bolas y clasificación.

⑩ Proyectos EPC llave en mano como trituración, preselección, molienda, separación magnética (pesada, flotación), balsa seca, etc.

Hora de publicación: 14-mar-2022