La naturaleza del cromo.

El cromo, símbolo del elemento Cr, número atómico 24, masa atómica relativa 51,996, pertenece al elemento metal de transición del grupo VIB de la tabla periódica de elementos químicos. El cromo metálico es un cristal cúbico centrado en el cuerpo, de color blanco plateado, densidad 7,1 g/cm³, punto de fusión 1860 ℃, punto de ebullición 2680 ℃, capacidad calorífica específica a 25 ℃ 23,35 J/(mol·K), calor de vaporización 342,1 kJ/ mol, conductividad térmica 91,3 W/(m·K) (0-100°C), resistividad (20°C) 13,2uΩ·cm, con buenas propiedades mecánicas.

Hay cinco valencias de cromo: +2, +3, +4, +5 y +6. En las condiciones de acción endógena, el cromo generalmente tiene una valencia +3. Los compuestos con cromo +trivalente son los más estables. +Los compuestos de cromo sexvalente, incluidas las sales de cromo, tienen fuertes propiedades oxidantes. Los radios iónicos de Cr3+, AI3+ y Fe3+ son similares, por lo que pueden tener una amplia gama de similitudes. Además, los elementos que se pueden sustituir por cromo son el manganeso, magnesio, níquel, cobalto, zinc, etc., por lo que el cromo se encuentra ampliamente distribuido en minerales de silicato de hierro y magnesio y minerales accesorios.

Solicitud

El cromo es uno de los metales más utilizados en la industria moderna. Se utiliza principalmente en la producción de acero inoxidable y diversos aceros aleados en forma de ferroaleaciones (como el ferrocromo). El cromo tiene las características de dureza, resistencia al desgaste, resistencia al calor y resistencia a la corrosión. El mineral de cromo se utiliza ampliamente en la metalurgia, los materiales refractarios, la industria química y la industria de fundición.

En la industria metalúrgica, el mineral de cromo se utiliza principalmente para fundir ferrocromo y cromo metálico. El cromo se utiliza como aditivo de acero para producir una variedad de aceros especiales de alta resistencia, resistentes a la corrosión, al desgaste, a las altas temperaturas y a la oxidación, como acero inoxidable, acero resistente a los ácidos, acero resistente al calor, Acero para rodamientos de bolas, acero para resortes, acero para herramientas, etc. El cromo puede mejorar las propiedades mecánicas y la resistencia al desgaste del acero. El cromo metálico se utiliza principalmente para fundir aleaciones especiales con cobalto, níquel, tungsteno y otros elementos. El cromado y el cromado pueden hacer que el acero, el cobre, el aluminio y otros metales formen una superficie resistente a la corrosión, que es brillante y hermosa.

En la industria refractaria, el mineral de cromo es un material refractario importante que se utiliza para fabricar ladrillos de cromo, ladrillos de cromo y magnesia, refractarios avanzados y otros materiales refractarios especiales (hormigón al cromo). Los refractarios a base de cromo incluyen principalmente ladrillos con mineral de cromo y magnesia, clinker de magnesia-cromo sinterizado, ladrillos fundidos de magnesia-cromo, ladrillos de magnesia-cromo fundidos, finamente molidos y luego unidos. Se utilizan ampliamente en hornos de solera abierta, hornos de inducción, etc. Convertidores metalúrgicos y revestimientos de hornos rotativos de la industria del cemento, etc.

En la industria de la fundición, el mineral de cromo no interactúa con otros elementos del acero fundido durante el proceso de vertido, tiene un coeficiente de expansión térmica bajo, es resistente a la penetración del metal y tiene un mejor rendimiento en frío que el circón. El mineral de cromo para fundición tiene requisitos estrictos en cuanto a composición química y distribución del tamaño de partículas.

En la industria química, el uso más directo del cromo es para producir una solución de dicromato de sodio (Na2Cr2O7·H2O) y luego preparar otros compuestos de cromo para su uso en industrias como la de pigmentos, textiles, galvanoplastia y fabricación de cuero, así como catalizadores. .

El polvo de mineral de cromo finamente molido es un colorante natural en la producción de vidrio, cerámica y azulejos esmaltados. Cuando se utiliza dicromato de sodio para destrozar el cuero, las proteínas (colágeno) y los carbohidratos del cuero original reaccionan con sustancias químicas para formar un complejo estable, que se convierte en la base de los productos de cuero. En la industria textil, el dicromato de sodio se utiliza como mordiente en el teñido de telas, que puede unir eficazmente las moléculas de tinte a compuestos orgánicos; también se puede utilizar como oxidante en la fabricación de tintes e intermedios.

mineral de cromo

Se han descubierto en la naturaleza más de 50 tipos de minerales que contienen cromo, pero la mayoría de ellos tienen un bajo contenido de cromo y una distribución dispersa, lo que tiene un bajo valor de uso industrial. Estos minerales que contienen cromo pertenecen a los óxidos, cromatos y silicatos, además de algunos hidróxidos, yodatos, nitruros y sulfuros. Entre ellos, los minerales de nitruro de cromo y sulfuro de cromo solo se encuentran en meteoritos.

Como especie mineral de la subfamilia de minerales de cromo, la cromita es el único mineral industrial importante de cromo. La fórmula química teórica es (MgFe)Cr2O4, en la que el contenido de Cr2O3 representa el 68% y el FeO representa el 32%. En su composición química, el catión trivalente es principalmente Cr3+, y a menudo hay sustituciones isomorfas de Al3+, Fe3+ y Mg2+, Fe2+. En la cromita producida realmente, parte del Fe2+ a menudo se reemplaza por Mg2+, y el Cr3+ se reemplaza por Al3+ y Fe3+ en diversos grados. El grado completo de sustitución isomórfica entre los distintos componentes de la cromita no es consistente. Los cationes de coordinación de cuatro órdenes son principalmente magnesio y hierro, y la sustitución isomórfica completa entre magnesio-hierro. Según el método de cuatro divisiones, la cromita se puede dividir en cuatro subgrupos: cromita de magnesio, cromita de hierro-magnesio, cromita de hierro máfico y cromita de hierro. Además, la cromita suele contener una pequeña cantidad de manganeso, una mezcla homogénea de titanio, vanadio y zinc. La estructura de la cromita es del tipo espinela normal.

4. Norma de calidad del concentrado de cromo.

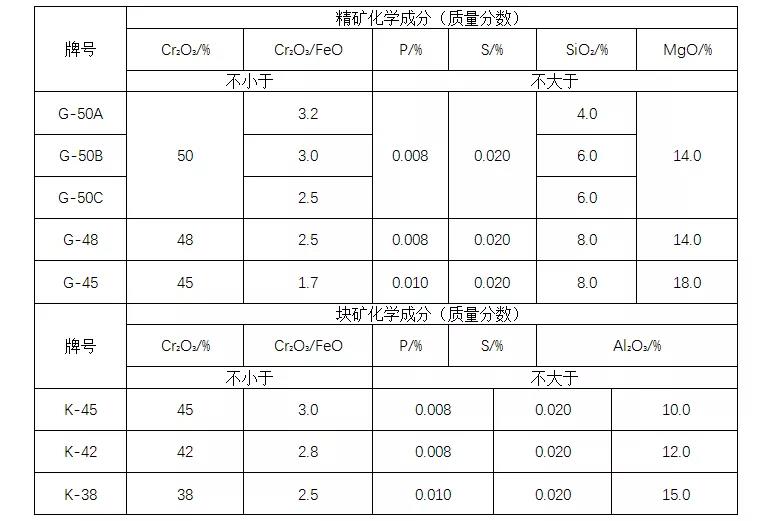

Según los diferentes métodos de procesamiento (mineralización y mineral natural), el mineral de cromo para metalurgia se divide en dos tipos: concentrado (G) y mineral en trozos (K). Vea la tabla a continuación.

Requisitos de calidad para el mineral de cromita para metalurgia.

Tecnología de beneficio de mineral de cromo

1) Reelección

En la actualidad, la separación por gravedad ocupa una posición importante en el beneficio del mineral de cromo. El método de separación por gravedad, que utiliza capas sueltas en el medio acuoso como comportamiento básico, sigue siendo el método principal para enriquecer el mineral de cromo en todo el mundo. El equipo de separación por gravedad es un conducto en espiral y un concentrador centrífugo, y el rango de tamaño de partículas de procesamiento es relativamente amplio. Generalmente, la diferencia de densidad entre los minerales de cromo y los minerales de ganga es superior a 0,8 g/cm3, y la separación por gravedad de cualquier tamaño de partícula superior a 100 µm puede ser satisfactoria. el resultado de. El mineral en trozos gruesos (100 ~ 0,5 mm) se clasifica o preselecciona mediante beneficio medio pesado, que es un método de beneficio muy económico.

2) Separación magnética

La separación magnética es un método de beneficio que realiza la separación de minerales en un campo magnético no uniforme basado en la diferencia magnética de los minerales en el mineral. La cromita tiene propiedades magnéticas débiles y puede separarse mediante separadores magnéticos de alto gradiente de anillo vertical, separadores magnéticos de placa húmeda y otros equipos. Los coeficientes de susceptibilidad magnética específicos de los minerales de cromo producidos en varias áreas productoras de mineral de cromo del mundo no son muy diferentes y son similares a los coeficientes de susceptibilidad magnética específicos de la wolframita y la wolframita producidos en varias regiones.

Hay dos situaciones al utilizar la separación magnética para obtener concentrado de cromo de alta ley: una es eliminar los minerales magnéticos fuertes (principalmente magnetita) del mineral bajo un campo magnético débil para aumentar la proporción de ferrocromo, y la otra es usar un fuerte campo magnético. Separación de minerales de ganga y recuperación de mineral de cromo (minerales débilmente magnéticos).

3) Selección eléctrica

La separación eléctrica es un método para separar minerales de cromo y ganga de silicato mediante el uso de las propiedades eléctricas de los minerales, como las diferencias en conductividad y constante dieléctrica.

4) Flotación

En el proceso de separación por gravedad, el mineral de cromita de grano fino (-100 um) a menudo se descarta como relave, pero la cromita de este tamaño todavía tiene un alto valor de utilización, por lo que el método de flotación se puede utilizar para el mineral de cromita granular fino de baja ley. se recupera. Flotación de mineral de cromo con 20% ~40% Cr2O3 en relaves y minerales de serpentina, olivino, rutilo y carbonato de calcio y magnesio como minerales de ganga. El mineral se muele finamente a 200 μm, se utiliza vidrio soluble, fosfato, metafosfato, fluorosilicato, etc. para dispersar e inhibir el lodo, y se utiliza ácido graso insaturado como recolector. La dispersión y supresión de los lodos de ganga es muy importante para el proceso de flotación. Los iones metálicos como el hierro y el plomo pueden activar la cromita. Cuando el valor de pH de la suspensión es inferior a 6, la cromita difícilmente flotará. En resumen, el consumo de reactivo de flotación es grande, el grado del concentrado es inestable y la tasa de recuperación es baja. Ca2+ y Mg2+ disueltos de los minerales de ganga reducen la selectividad del proceso de flotación.

5) Beneficio químico

El método químico consiste en tratar directamente cierto mineral de cromita que no se puede separar por método físico o el costo del método físico es relativamente alto. La relación Cr/Fe del concentrado producido por método químico es mayor que la del método físico ordinario. Los métodos químicos incluyen: lixiviación selectiva, reducción por oxidación, separación por fusión, lixiviación con ácido sulfúrico y crómico, reducción y lixiviación con ácido sulfúrico, etc. La combinación de métodos físico-químicos y el tratamiento directo del mineral de cromo por métodos químicos son uno de los principales. Tendencias actuales en el beneficio de cromita. Los métodos químicos pueden extraer cromo directamente del mineral y producir carburo de cromo y óxido de cromo.

Hora de publicación: 30-abr-2021